От идеи до отправки

Среди всех картинговых принадлежностей наиболее важным и сложным является карбюратор. Благодаря сотрудничеству с производителем карбюратора Тритон, Винченцо Ваннини, мы собираемся посмотреть, как он делается.

Текст и фото Маурицио Волтини.

Это касается всех областей автомобильной отрасли, будь то спорт или нет, но специальная линейка карбюраторов показывает нам особенности, касающиеся картинга, принимая во внимание, что в настоящий момент, системы впрыска по-прежнему не доступны. Нам было любопытно посмотреть, как Вы их делаете, как один их этих карбюраторов рождается и разрабатывается. В этом смысле мы получили полное сотрудничество со стороны Винченцо Ваннини, Итальянского производителя успешных и наиболее известных карбюраторов Тритон, который был очень рад дать нам важные разъяснения по этой теме. Несмотря на это, он также сдержан, когда говорит о некоторых особенных каналах: в этом случае каждый производитель также имеет свои «секреты», которые желает держать при себе. Ничего «военного», конечно же, но как раз в этой сфере они являются деталями, которые делают отличие: определенная последовательность механической обработки, калиброванное отверстие с точными каналами, использование точного инструмента и так далее. Если, на самом деле, диаметр главного топливного «отверстия» является типовым, «секрет, о котором все знают», и любой мог узнать его, купив карбюратор и измерив его, то получение таких же результатов определенным методом и специальной механической обработкой, может делать отличие либо техническое, либо в рентабельности во время заключительной фазы, говоря экономическим языком. Ну что же, давайте посмотрим, как Вы получаете конечный продукт, готовый к поставке на рынок.

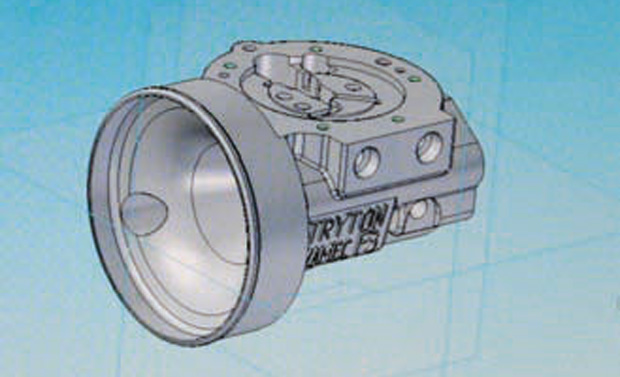

Очевидно, перед тем, как начать что либо делать, Вы должны подумать об этом. Идея должна быть отправной точкой, особенно, если Вы хотите сделать что-то достаточно сложное, как карбюратор. Сложность (даже если не невозможность) данного момента заключается в том, что это предложение исходит от потребителей, в соответствии с некоторой специфической потребностью. Например, с приходом двигателей KF мы, с одной стороны, получили запрос на версию карбюратора с 30 миллиметровой Трубкой Вентури для KF1, и, с другой стороны, необходимость большего потока топливной смеси во время некоторых фаз, во избежание поломок. Обычно, сам производитель или его приватные сотрудники больше думают о любых изменениях, касается ли это того же самого карбюратора, или в рамках производственной системы. «Креативная искра» обычно появляется во время расслабления, как перед сном, когда мозг может думать о других вещах, которые не являются насущными проблемами. Очевидно, что, только по этой причине мы не были в состоянии предоставить Вам изображения, которые документируют эту фазу создания нового карбюратора.

Когда есть действительно стоящая идея, Вы не создаете изделие в срочном порядке, сначала Вы пытаетесь понять, будет ли оно хорошо воспринята рыком. И если рынок действительно нуждается в этом, очевидно, что проект ложится, в том числе, и на бумагу.

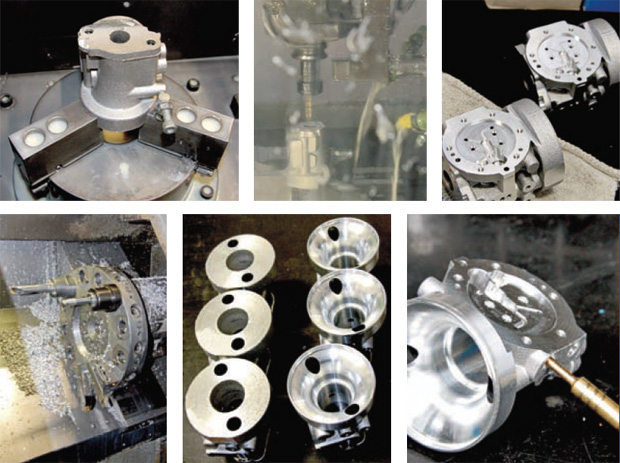

В этот момент, начиная с производства, Вы принимаете первые важные решения: Вы определяете минимальное количество деталей, которое Вы хотите произвести, затем смотрите, какие материалы Вам необходимы ( литейные формы для плавки, трафареты для работы и т.д.) затем, Вы добираетесь до первой фазы производства и литья. Придя к этой точке, Вы должны быть уверены, учитывая тот факт, что форма для литья стоит около 10 тысяч Евро… Состав алюминиевого сплава, используемый для этого литья, является чем-то таким, что Ваннини хочет держать при себе: «мы провели так много испытаний, чтобы найти «правильный» состав, что я действительно не хочу отдавать его…», сказал он. Очевидно, на этой фазе Вы идете в литейный цех. После чего Вы делаете термическую обработку, перед началом реальной механической обработки. Если же Вы делаете карбюратор, сделанный из «цельного» материала, естественно, эта фаза является начальной, это начальная фаза и Вы пропускаете часть, касающуюся литейного цеха.

Вам нужно быть очень точным и аккуратным при механической обработке и, что еще более важно, иметь постоянство. Вы получаете все это благодаря высокотехнологическому парку станков с ЧПУ, 3-х или 4-х шпиндельных, соединенных он лайн с офисом технического дизайна. Начиная отсюда, Вы получаете программный ввод данных для разных видов обработок, и Вы начинаете различные фазы выравнивания, сверления, проточки диффузоров и т.д. Наиболее важная часть та, что касается калибровки топливных каналов, вместе с их идеальной очисткой: получение идеального в диаметре отверстия очень важно, но и не достаточно, в случае, если есть какие-либо задиры или остатки, которые вносят изменения в деталь. С того момента, когда делались только карбюраторы с дроссельным клапаном, фаза машинной обработки была очень сильно упрощена. Старые, с клапаном, требовали некоторой дополнительной машинной обработки, отличающейся и более сложной, и которая в результате увеличивала стоимость.

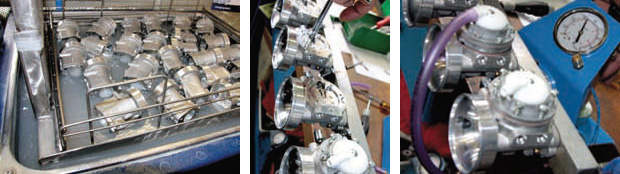

Только подумайте о гнезде, которое требует глубокой и точной машинной обработки, для которой иногда использовалась даже электроэрозионная обработка. Следующая фаза, которую нельзя недооценивать – это очистка топливных каналов, как только те прошли исключительно механическую машинную обработку. Это, в действительности, не так легко, как Вы можете подумать, но об этом позаботились специальные ультразвуковые станки: они, фактически, вызывают микро вибрации, которые удаляют накипь с карбюраторов и удаляют любые микро заусеницы, которые могут здесь быть, а также другие кусочки грязи из отверстий и, очевидно, со всей поверхности. Итог этому подведен промывкой теплой жидкостью в резервуаре.

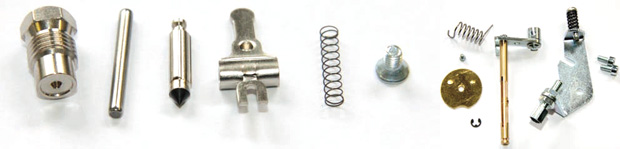

Карбюраторы, сделанные из цельного металла, в этом месте подвергаются анодированию. Обработка проводится не только в эстетических целях, но также и как защита от окисления. То, о чем мы говорили до сих пор, является операциями, касающимися основной части карбюратора, которая не может работать сама по себе. Итак, Вы устанавливаете все остальные компоненты, которые позволяют карбюратору реально работать, начиная с «маленьких прокладок» которые закрывают и разделяют жиклерные отверстия от резервуара. Очевидно, Вам также необходимы некоторые рычаг и пластина, чтобы иметь возможность провести проверку работы акселератора, также, колодца, дросселя и так далее. Установка элементов в самом деле очень важна – игла с соответствующим гнездом, пружина и качающийся рычаг – также насосная группа и соответствующая диафрагма. Ваннини увлеченно рассказывает нам, что элементы насоса были сделаны с их собственной матрицы и сплава, и также что диафрагмы и прокладки поставлены для «Тритона» специализирующейся фирмой. Уже установив иглу и качающийся рычаг, Вы проверяете давление, что повторяется при установке всей помпы. И в завершение - другие характерные элементы для этого типа карбюратора, не забывая о винтах для ограничения топлива.

На этом этапе наш карбюратор тщательно обработан и, как мы ожидаем, будет хорошо функционировать. Все было сделано, чтобы каждая часть была такой же, как и другие, поэтому он и удовлетворяет конечного потребителя. Того, который является получателем… Итак, каждый карбюратор кладется в коробку со всеми наклейками и болтами для сборки, с наклеенной этикеткой для идентификации модели и описания содержания коробки, чтобы не допустить каких либо ошибок. Теперь все готово для отправки продавцу или кому бы то ни было, ждущим у ворот курьером. Цикл завершен.

Адрес:

Va.Mec srl

via Meluzza 34/36 - 40060 Toscanella di

Dozza (BO)

тел. 0542-674108 - факс 0542-673618

VROOM #119

|

|

|

Комментировать могут только зарегистрированный пользователи

Все знают, что большой импульс пришел в 100-й класс, когда в него был введен диафрагменный карбюратор, очень хороший и наиболее подходящий для этого типа двигателя. В начале использования этих моделей, несмотря на то, что они имели много позитивных характеристик, они не были сделаны специально для картинга: ограничение, которое становилось все более явным по мере роста характеристик. Винченцо Ваннини был одним из первых, кто уловил эту потребность, таким образом, в начале 90-х он начал производить карбюраторы Тритон, которые уже тогда выделялись своим превосходным качеством производства, которое мы можем найти до сих пор. Производство Vamec (VanniniMeccanica) росло, и они перешли к моделям для любительских классов, затем они пошли к общим аксессуарам и инструменту, всегда производимыми на участке в Тосканелло ди Доцце, возле Имолы.

Все знают, что большой импульс пришел в 100-й класс, когда в него был введен диафрагменный карбюратор, очень хороший и наиболее подходящий для этого типа двигателя. В начале использования этих моделей, несмотря на то, что они имели много позитивных характеристик, они не были сделаны специально для картинга: ограничение, которое становилось все более явным по мере роста характеристик. Винченцо Ваннини был одним из первых, кто уловил эту потребность, таким образом, в начале 90-х он начал производить карбюраторы Тритон, которые уже тогда выделялись своим превосходным качеством производства, которое мы можем найти до сих пор. Производство Vamec (VanniniMeccanica) росло, и они перешли к моделям для любительских классов, затем они пошли к общим аксессуарам и инструменту, всегда производимыми на участке в Тосканелло ди Доцце, возле Имолы.

1376

1376 0

0 1252

1252.jpg)